Al seleccionar una Sistema de curado por inundación UV Es relativamente fácil comparar el área de curado anunciada y la intensidad máxima de los diferentes sistemas y suponer que los valores más altos significan una mayor emisión de luz. Sin embargo, ¿con qué frecuencia el usuario considera la uniformidad de la luz emitida por el sistema? La uniformidad es una medida de qué tan cerca de la intensidad máxima está la emisión en toda el área a curar, y puede variar mucho entre diferentes dispositivos de curado.

Al curar un adhesivo UV, el factor más importante para un curado exitoso suele ser la dosis total de luz. La dosis total se define como el tiempo de irradiación multiplicado por la intensidad. Al seleccionar un sistema de curado por inundación, el usuario normalmente busca un nivel de intensidad que pueda administrarse durante un tiempo determinado para lograr un curado completo. La combinación de tiempo e intensidad está determinada por varios factores, incluidos lo que necesita el adhesivo para lograr un curado completo y el tiempo disponible en un proceso antes de que el paso de curado se convierta en un cuello de botella.

En su forma más simple, el usuario podría comparar dos sistemas de curado por inundación observando la intensidad máxima y el área de curado anunciadas para suponer una irradiancia total suministrada durante un período de tiempo definido. A partir de eso, el usuario podría suponer que su proceso proporcionará la dosis adecuada. Sin embargo, las diferencias en la uniformidad pueden afectar la dosis suministrada y cambiar la configuración óptima para ese sistema de curado por inundación.

En muchas aplicaciones, como la pegado de dispositivos médicos, la falla de la pieza curada no es una opción en el campo. Las piezas deben funcionar de manera segura y confiable debido a las aplicaciones críticas de uso final de los productos finales, como la administración de vacunas y los procedimientos endoscópicos. Por este motivo, las piezas se someten a pruebas exhaustivas para garantizar la calidad y la confiabilidad.

Si bien la confiabilidad es primordial, el tiempo suele ser una consideración secundaria importante al configurar un proceso de curado. Los ingenieros y operadores que crean y llevan a cabo estos procesos deben considerar cuidadosamente el diseño de su sistema para equilibrar la certeza de un curado adecuado y, al mismo tiempo, organizarlo de manera que el paso de curado no ralentice el resto de la operación.

Curado optimizado

La mayoría de los fabricantes publicitan un área de curado y una intensidad máxima para un dispositivo de curado por inundación determinado. Sin embargo, esa intensidad máxima a menudo solo se proporciona en un pequeño círculo en el centro del área de curado. Es habitual que la intensidad disminuya considerablemente hacia los bordes del área de curado y aún más significativamente en las esquinas. Esa diferencia solo aumenta a medida que aumenta la distancia desde la lámpara.

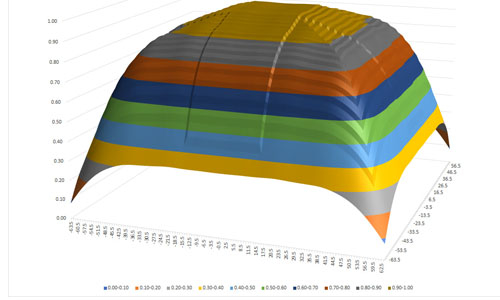

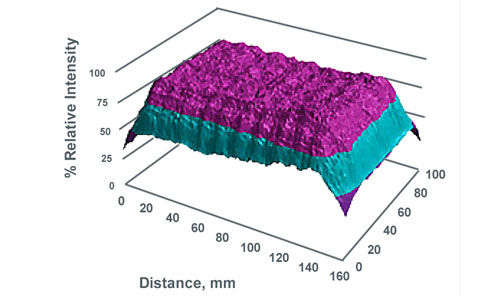

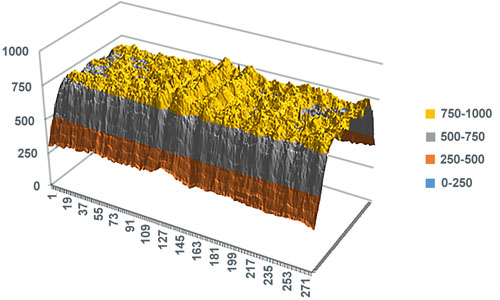

Las figuras 1 y 2 muestran los perfiles de uniformidad de dos emisores de curado por inundación LED diferentes. Estos dos emisores tienen la misma área de curado e intensidad nominal. Si se observan solo las líneas en una hoja de datos, se podría concluir que funcionan de la misma manera.

Figura 1. Emisor de luz LED de 5 x 5 pulgadas 1.

Si bien la intensidad máxima en el centro es similar para ambos, la intensidad cae por debajo del 50 % de ese pico en el emisor de luz LED 1. El emisor de luz LED 2 muestra una caída de menos del 10 % (consulte la Figura 2). Esta diferencia puede tener algunas implicaciones para el proceso del usuario.

Figura 2. Emisor de luz LED de 5 x 5 pulgadas 2.

Consideremos el caso de una placa de circuito impreso en la que se aplica un recubrimiento curable por luz a varias regiones. Esta placa hipotética es casi tan grande como el área de curado del haz de luz y tiene un recubrimiento aplicado en todo su ancho. En este caso, el emisor de haz de luz LED 1 va a entregar menos de la mitad de la intensidad de su pico anunciado al recubrimiento aplicado hacia los bordes de la placa de circuito impreso.

Como se indicó anteriormente, la dosis total es el tiempo de irradiación multiplicado por la intensidad. Para lograr la dosis total correcta, el emisor de luz LED 1 tendría que duplicar el tiempo de exposición a la luz de la placa para lograr la dosis implícita en la intensidad máxima que se anuncia.

Por otro lado, el emisor de luz LED 2 solo tiene una pequeña caída de intensidad hacia los bordes y, por lo tanto, solo necesita un aumento menor en el tiempo de exposición. Además, las áreas en el centro de la placa recibirán una dosis significativamente mayor. Si bien el riesgo de curado excesivo de los materiales curables con luz tiende a ser mucho menor que el de curado insuficiente, aún existe la posibilidad de agregar exceso de calor y tiempo de curado al sustrato.

Además, el sistema de curado por inundación con un perfil de uniformidad más uniforme puede optimizarse mejor. Para lograr un curado completo en los bordes, el emisor de inundación LED 1 deberá funcionar mucho más cerca de su salida máxima solo para obtener la irradiancia mínima en los bordes. El emisor de inundación LED 2 permite al usuario la opción de hacer funcionar el sistema de curado por inundación en una configuración más baja, lo que aplica menos tensión al hardware. En los sistemas LED, puede extender la vida útil de un LED considerablemente más allá de la vida útil anunciada normalmente.

Como alternativa, el usuario puede aumentar la intensidad para reducir el tiempo de curado. Esto acelera el proceso de curado y aumenta el rendimiento. Reducir el tiempo de curado a la mitad puede duplicar la producción de una línea de montaje, lo que permite crear componentes terminados mucho más rápido, sin pérdida de calidad ni confiabilidad.

El sistema de curado con una mejor uniformidad también puede reducir el esfuerzo necesario para establecer un proceso y mantener el control del mismo. En cualquier proceso, es extremadamente importante verificar la intensidad entregada utilizando un radiómetro. Los usuarios que han basado su proceso en la intensidad pico entregada en el centro de una inundación con poca uniformidad deben medir la intensidad con mayor frecuencia y en más puntos alrededor de toda el área de curado para confirmar que se entrega la intensidad adecuada al proceso de curado.

La escasa uniformidad también reduce el factor de seguridad disponible entre lo que el sistema de curado puede proporcionar y lo que es esencial para lograr un curado completo. Como la intensidad de salida de la fuente de luz se degrada con el uso, esto puede poner en peligro el proceso. El usuario deberá realizar ajustes del proceso con mayor frecuencia o instalar equipos nuevos antes. Un sistema con mejor uniformidad puede reducir el esfuerzo dedicado al control del proceso al disminuir el número de puntos de medición, lo que proporciona un mayor margen contra la degradación y permite que el equipo se utilice durante más tiempo.

Dispositivos de curado múltiples

Consideremos el caso de un Transportador de fotocurado con múltiples proyectores uno al lado del otro. En esta situación, la velocidad de producción suele ser el factor más crítico junto con un proceso confiable.

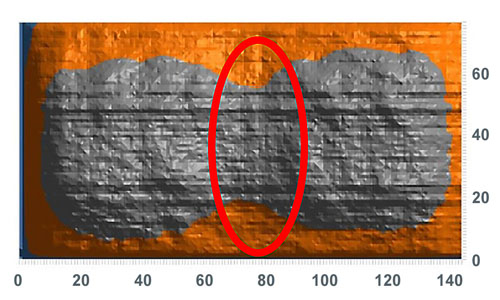

Las figuras 3 y 4 ilustran cómo se magnifica el impacto de la uniformidad cuando se utilizan juntos varios dispositivos de curado, como dos lámparas de inundación. Una vez instalado en la cinta transportadora, el emisor de inundación LED 1 proporciona una intensidad máxima sólida en el centro de su área de curado, pero hay un canal visible entre los dos emisores donde la intensidad es menor. La caída es significativa, casi un 25 % desde la intensidad máxima en el centro.

Figura 3. Perfil de uniformidad del haz de luz LED 1 en una disposición de dos emisores uno al lado del otro. Las áreas rodeadas por círculos muestran la reducción de intensidad en el centro de la disposición.

Mientras tanto, los usuarios suelen diseñar su proceso de curado para centrar la pieza en la cinta transportadora o para utilizar todo el ancho de la misma. La desafortunada consecuencia es que la pieza puede recibir su dosis completa solo en dos bandas fuera del centro del área de curado.

Como se indicó anteriormente, el usuario ahora debe hacer funcionar su sistema de curado por inundación a intensidades más altas para garantizar que la sección central reciba la dosis adecuada, al mismo tiempo que agrega tensión al equipo. Alternativamente, puede disminuir la velocidad de transporte para aumentar el tiempo de exposición. Esta ruta garantiza que se reciba la dosis correcta, aunque a expensas de un mayor tiempo de ciclo.

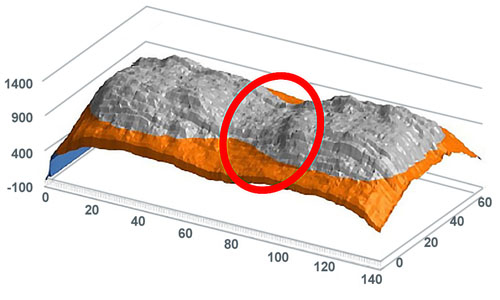

Figura 4. Perfil de uniformidad del LED flood 2 en una disposición de dos emisores uno al lado del otro. La uniformidad superior garantiza que no haya caídas en el área del borde.

Por otra parte, el emisor de luz LED 2 tiene una uniformidad mucho mejor y no tiene el canal en el medio de su disposición lado a lado (ver Figura 4). Por lo tanto, el usuario puede optimizar el proceso utilizando configuraciones de intensidad más bajas o aumentando la velocidad del transportador. El usuario ahora se beneficia de un mayor rendimiento del producto o de la viabilidad a largo plazo del equipo.

Ventajas monetarias a largo plazo

Al considerar la uniformidad de la aplicación de la luz, los ingenieros, los operadores y, en última instancia, los usuarios pueden obtener una ventaja en su proceso de curado general. Esto puede generar ahorros de costos debido a una disminución de los desechos debido a la mala calidad o un aumento de los ingresos por la entrega de más productos con mayor rapidez. Aunque no siempre es fácil de apreciar a partir de las sencillas especificaciones de la hoja de datos de un dispositivo de curado por inundación, los usuarios deben considerar la dosis aplicada a todas las áreas de la pieza que están tratando de curar y estudiar el perfil del equipo que están seleccionando.

Según se publicó en la versión digital de septiembre de 2021 de la revista Adhesives & Sealants Industry.