Mantener un proceso de control de fotocurado consistente

Una vez que se ha configurado y validado un proceso de curado con luz puntual o de inundación, es importante que la fabricación continúe funcionando dentro de los límites definidos del proceso. A continuación, se indican cinco formas de ayudar a mantener un control constante del proceso:

1) Monitorizar la intensidad

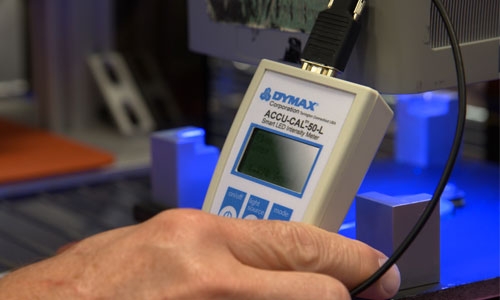

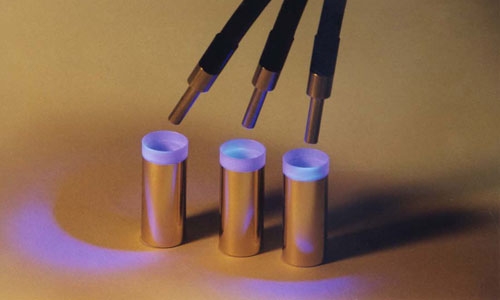

Para medir la intensidad se necesita un radiómetro, como el Dymax. ACCU-CAL™ 50 o el ACCU-CAL™ 160 , que mide la intensidad de la luz en un rango específico de longitudes de onda. Con los sistemas de curado por puntos, la intensidad se mide mejor en el extremo de una guía de luz, aunque se puede utilizar un simulador de guía de luz para distinguir la intensidad de la bombilla de la transmisión de la guía de luz. La medición de la transmisión UV de la guía de luz puede identificar si una guía de luz está sucia o dañada.

La intensidad de un sistema de inundación se mide mejor en el punto focal del reflector de la lámpara. El punto focal de una lámpara de inundación Dymax está a 3,0” (76 mm) por debajo de la parte inferior del reflector de la lámpara, y el punto focal de una lámpara de inundación LED Dymax está a 1,0” (25 mm) por debajo de la parte inferior de la carcasa de la matriz LED. El registro de las intensidades es necesario para documentar el estado del sistema de curado y verificar que el proceso esté funcionando dentro del límite establecido durante la validación.

2) Ajustar la intensidad

Alguno sistemas de fotocurado Permite a los usuarios ajustar la intensidad de forma manual o automática. Dado que la intensidad de la luz tiende a disminuir con el tiempo (ya sea de forma manual o automática), el punto de ajuste de la intensidad debe ajustarse más cerca del límite superior de intensidad y debe comprobarse y reajustarse periódicamente.

En los sistemas de ignición por arco estándar, el ajuste de intensidad se realiza moviendo la distancia del eje z desde la línea de unión. Aumentar la distancia desde la fuente de luz UV hasta la línea de unión reducirá la intensidad. La tecnología de los nuevos sistemas de inundación LED permite realizar ajustes en la intensidad de salida simplemente a través de la pantalla del panel frontal, sin modificar la distancia de la lámpara a la línea de unión.

3) Mantener las guías de luz

Sucio guías de luz son el problema más común asociado con el funcionamiento adecuado de los sistemas de curado por puntos. Los adhesivos son los contaminantes más comunes, pero los vapores de adhesivo también pueden acumularse. En algunas aplicaciones, puede notar que el adhesivo emite vapores durante el paso de exposición al curado. Estos vapores pueden depositarse en el extremo de la guía de luz y reducir la transmisión de la guía de luz en más del 50%. Debido a que estos vapores y los residuos de adhesivo curado suelen ser resistentes a los químicos, limpiar con un paño empapado en disolvente suele ser ineficaz debido a la resistencia a los disolventes de muchos materiales curables con luz. Raspar con una hoja de afeitar suele ser la mejor manera de limpiar el extremo de una guía de luz de fibra óptica líquida o fusionada. Las guías de luz de fibra óptica con epoxi suelen requerir remojo en disolvente.

Las guías de luz también se degradan con el uso. Doblar o enrollar con frecuencia una guía de luz puede reducir su capacidad de transmitir luz más rápido que una guía de luz estacionaria. Las guías de luz que estén dobladas o muestren signos de pérdida de transmisión deben reemplazarse.

4) Documentar el proceso

Los métodos y mediciones de documentación son fundamentales para cualquier proceso de fabricación y deben publicarse en la estación de trabajo, no archivarse. Es más probable que se respete la documentación disponible y se recomienda encarecidamente. Un registro de intensidad de curado por UV generalmente incorpora los siguientes elementos:

- Número de serie y fecha de calibración del radiómetro y detector

- Mediciones de intensidad

- Procedimiento de instalación y apagado

- Límites de intensidad del proceso

- Tiempo de exposición

- Distancia desde la guía de luz hasta la pieza

- Método y frecuencia de medición de intensidad

- Método de limpieza de la guía de luz y frecuencia de limpieza

- Método de reemplazo de bombillas y registro del historial de cambios de bombillas

5) Eliminar o comprender posibles variaciones

Cuanto mayor sea la variación que se elimine en un proceso de fotopolimerización, más controlado será el proceso. Si no se puede eliminar una variación, se debe comprender e incorporar en el proceso. Las fuentes de variación incluyen:

Bombillas (lámparas):

Variaciones naturales en los componentes que forman el bombillas El uso de lámparas fotopolimerizables en sistemas de fotopolimerización provocará variaciones en la intensidad inicial de salida. Esto será más notorio al cambiar una lámpara vieja por una nueva. Las lámparas también se degradan a diferentes velocidades, dependiendo de su intensidad inicial y patrón de uso, pero todas exhibirán curvas de degradación similares.

Guías de luz:

La cantidad de curvas y los radios de curvatura pueden alterar la salida de una guía de luz. Las guías de luz multipolares requieren equilibrio (solo líquido) para aumentar la uniformidad de la salida de intensidad entre cada polo. Si se instala incorrectamente, una guía de luz montada en un componente móvil, como una mesa XYZ, podría sufrir un mayor desgaste y degradación que una guía de luz estacionaria.

Radiómetros:

Los radiómetros constan de un medidor y un detector. Estos dos componentes se calibran como un conjunto combinado. Intercambiar un detector entre medidores seguramente dará lugar a mediciones repetidas inexactas que pueden estar muy fuera de rango. Cada detector viene con una curva de respuesta espectral gráfica, que es específica para ese dispositivo como una huella digital. El proceso de calibración calibra individualmente cada conjunto de radiómetros con respecto a un dispositivo de prueba estándar dentro de un límite de desviación aceptable.

Al comparar dos radiómetros Entre sí, la acumulación de desviaciones podría indicar diferencias significativas en la medición que pueden parecer inaceptables, pero cada radiómetro es preciso cuando se compara con el estándar de calibración. Por este motivo, se recomienda encarecidamente que se utilice un solo radiómetro al monitorear las actividades diarias de una línea de producción.

Solo se debe utilizar un segundo radiómetro cuando se devuelve el radiómetro principal a Dymax para su calibración. En ese momento, se deben comparar los radiómetros entre sí para comprender cuál es la desviación entre las dos unidades. Esto ayudará al usuario a comprender la diferencia en la medición que puede comenzar a observar al utilizar el radiómetro secundario.

Ubicación de la medición:

La intensidad varía drásticamente con la distancia desde el extremo de una guía de luz, por lo que es importante mantener una distancia constante desde la guía de luz hasta la pieza. Según el sistema de curado con lámpara de inundación utilizado, la intensidad de los rayos UV que se aplica a la línea de unión puede variar en los ejes X e Y (largo y ancho) del área expuesta. La colocación del radiómetro de medición en la misma ubicación de manera constante proporcionará mediciones consistentes. La mitigación de la variable podría incluir la creación de un dispositivo para usar con el radiómetro para una colocación repetible en el área de curado independientemente del técnico que registre la medición. También es importante asegurarse de que la medición de intensidad se registre en el mismo eje Z (altura) que la línea de unión. Una medición tomada con el detector del radiómetro 0,5” por encima o por debajo de la altura de la línea de unión podría producir niveles de energía drásticamente diferentes de los que realmente recibe la línea de unión.

Si está utilizando un proceso de curado por luz validado, siga estos pasos fundamentales para mantener un control preciso del proceso para lograr una fabricación exitosa y consistente.