La fluorescencia permite una inspección visual más sencilla de las líneas de unión

En algún momento de tu vida, probablemente hayas experimentado la decepción de que un objeto o dispositivo favorito se desarme porque las piezas no estaban bien unidas. Para un fabricante de componentes utilizados en aplicaciones críticas, como diagnósticos médicos in vitro o sensores en SAAC automotriz , el escenario de que sus dispositivos fallen es intolerable y potencialmente mortal para los usuarios. Las piezas de un dispositivo médico pueden desprenderse y permanecer en la carrocería o una lente óptica utilizada en el LiDAR del vehículo para detectar otros autos en la carretera puede desalinearse, enviar una señal falsa y provocar un accidente.

Existen innumerables métodos para ensamblar piezas, desde remaches y tornillos hasta soldadura ultrasónica y adhesivos, y muchas razones por las que sus uniones pueden romperse o separarse. Las causas de falla incluyen tensión de corte, fatiga del sustrato, contaminación de la superficie antes del procesamiento, compresión y condiciones ambientales como alta humedad o calor y falla de la unión. Como resultado, un examen minucioso de las piezas durante y después del ensamblaje para detectar posibles defectos es vital para el proceso de fabricación general.

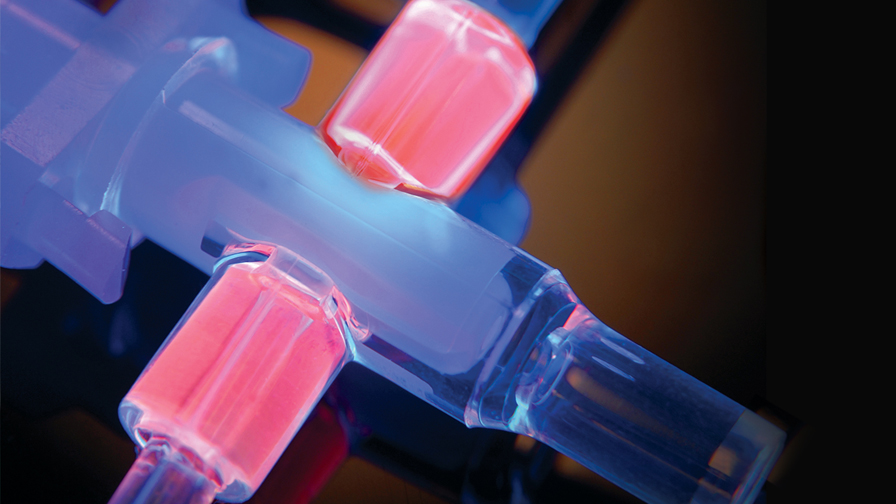

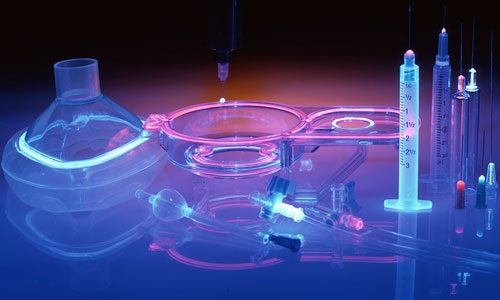

¿Cómo se aseguran las empresas de que sus componentes no fallarán? Mediante un control de calidad y una inspección constantes y continuos. Los métodos típicos incluyen la revisión previa a la producción o pieza por pieza, la retirada de un producto de la fábrica y la prueba de una muestra, o mediante sistemas de inspección visual automatizados. En la fabricación de dispositivos médicos, por ejemplo, los productos de un solo uso, como catéteres y jeringas, se fabrican en cantidades de miles a la vez, por lo que la inspección debe ser precisa, pero también rápida. Cuando se utilizan adhesivos para unir componentes, es imperativo que los sustratos que se van a unir tengan suficiente material aplicado sobre ellos para que no haya huecos y la adhesión sea segura.

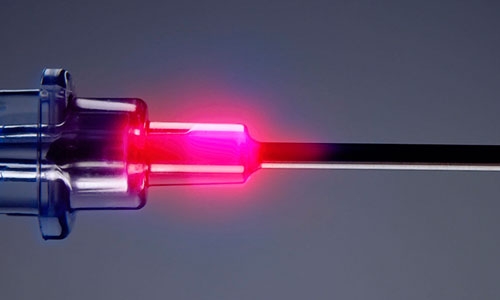

Para facilitar este proceso, la formulación de un compuesto fluorescente en un adhesivo permite a los fabricantes garantizar que se ha aplicado la cantidad correcta de producto a los componentes y verificar que la línea de unión curada esté intacta. Cuando se expone a una luz negra de baja intensidad, el color fluorescente del adhesivo proporciona un contraste significativo y una alta visibilidad contra los sustratos. Cuando se utiliza en un sistema de visión óptica, la capacidad fluorescente se captura rápidamente en la pantalla e indica de inmediato si el componente pasa o no la inspección.

¿Qué es exactamente la tecnología fluorescente en materiales curables por luz?

El proceso de fluorescencia en los productos químicos ocurre cuando el material absorbe energía de longitud de onda corta y la luz resultante se emite con una longitud de onda más larga, pero de menor intensidad. Posteriormente, cuando el material se expone a una luz ultravioleta, irradia un color distintivo en la parte visible del espectro de luz detectable para el ojo humano o un sistema de visión automatizado. La fluorescencia es un fenómeno temporal y, una vez que se retira la fuente de luz, el material ya no brilla.

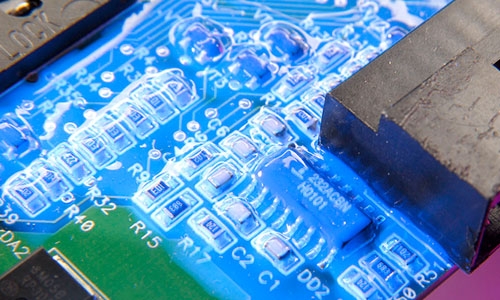

Actualmente, en el mercado se encuentran agentes fluorescentes de distintos colores en los materiales curables por luz. La fluorescencia azul se utiliza a menudo en recubrimientos electrónicos para placas de circuitos impresos, mientras que la fluorescencia amarilla se encuentra en Máscara de seguridad SpeedMask® 731-REV-A , Un enmascarado utilizado en procesos de acabado de superficies MRO, y la tecnología de fluorescencia patentada Ultra-Red® se formula en una variedad de adhesivos para dispositivos médicos Dymax. Cada tipo de fluorescencia está destinado a proporcionar una alternativa rápida y sencilla a la inspección visual manual, pero otros ofrecen beneficios adicionales.

La fluorescencia azul emana un brillo muy brillante y es especialmente útil cuando se utiliza en recubrimientos electrónicos En PCB donde existe la posibilidad de que aparezcan áreas de sombra. Es más fácil detectar la falta de cobertura de material y los huecos en estos picos y valles con un recubrimiento de color azul brillante que con un recubrimiento transparente sin capacidad de fluorescencia.

La fluorescencia amarilla de la resina de enmascarado SpeedMask® 731-REV-A permite una fácil verificación visual de la colocación del material y la indicación de que la pieza está limpia de residuos de enmascarado después del procesamiento y la eliminación.

Adhesivos Dymax formulados con tecnología patentada Tecnología Ultra-Red® Fluorescen intensamente después de la exposición a la energía de la luz ultravioleta. El color rojo intenso contrasta muy bien en máscaras de soldadura, componentes y plásticos que naturalmente emiten fluorescencia azul (como el PVC), lo que ayuda en gran medida a la inspección visual de la línea de unión o el área recubierta. Cuando se mide, este compuesto produce un pico de energía único que no puede reproducirse con otros compuestos fluorescentes, lo que ofrece a los fabricantes la posibilidad de ensamblar o marcar sus productos para que puedan identificarse positivamente.

Los beneficios de utilizar materiales curables con luz con tecnología fluorescente para el control de calidad son obvios, desde la confirmación de la cobertura completa del material y la verificación visual de las líneas de unión, pero el beneficio más importante es la confianza del fabricante de que sus piezas terminadas no defraudarán a sus clientes.

¿Quiere aprender cómo puede mejorar su proceso de inspección de calidad con adhesivos y recubrimientos fluorescentes?