Pruebas estándar para ayudar a optimizar el rendimiento de los adhesivos fotopolimerizables en distintas aplicaciones

Para implementar un proceso de fotopolimerización exitoso, es necesario seleccionar los materiales y equipos adecuados para cada aplicación de pegado específica. Los adhesivos confiables que cumplen con los estándares de la industria ayudan a prevenir fallas y garantizar resultados de fabricación eficientes y consistentes.

Para los fabricantes que integran adhesivos fotopolimerizables en sus procesos de producción, garantizar su funcionamiento y fiabilidad a largo plazo es de suma importancia. Los adhesivos se someten a pruebas rigurosas para evaluar su comportamiento en diversas condiciones ambientales y operativas a fin de cumplir con estas exigencias de rendimiento.

de Dymax ingeniería de aplicaciones El laboratorio ofrece una amplia gama de servicios de prueba para ayudar a los clientes a identificar los mejores adhesivos curables y equipos fotocurables para su fabricación. Nuestro equipo está comprometido a encontrar la solución óptima, incluso si eso significa recomendar productos que no están incluidos en la cartera de Dymax. Ofrecemos evaluaciones exhaustivas, informes detallados y soporte continuo para garantizar el éxito durante todo el proceso.

Nuestros servicios incluyen:

- Recomendación de diseño de productos y procesos

- Pruebas y evaluación

- Ensayos de preproducción

- Recomendaciones de adhesivos

- Optimización del tiempo de curado

- Guía de montaje de piezas

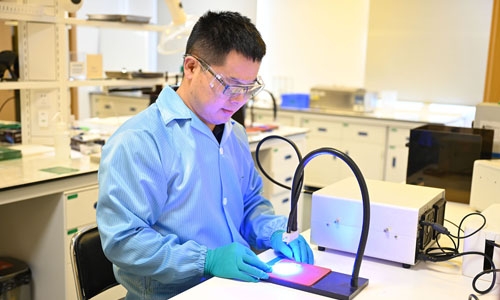

Un técnico de laboratorio realiza pruebas.

Capacidades de prueba de adhesivos

En Dymax, realizamos diversas pruebas en nuestro laboratorio de última generación, cumpliendo con las normas de la industria ASTM y los métodos de prueba estándar de Dymax (DSTM). También utilizamos laboratorios de pruebas externos para otras capacidades analíticas y de aplicación. Estas pruebas brindan datos esenciales a los ingenieros, lo que garantiza que los adhesivos cumplan con los requisitos específicos de la aplicación. A continuación, se incluye una descripción general de algunos de los métodos de prueba que ofrecemos internamente y su importancia.

Resistencia a altas temperaturas: Las pruebas de resistencia a altas temperaturas evalúan la capacidad de un adhesivo para mantener su fuerza de unión y sus propiedades físicas cuando se expone a temperaturas elevadas durante períodos prolongados. Esta prueba es crucial para los componentes automotriz, aeroespaciales y electrónicos, donde los materiales a menudo se encuentran en entornos de alta temperatura. Los adhesivos que no superan las pruebas de resistencia a altas temperaturas corren el riesgo de ablandarse, debilitarse o degradarse, lo que puede provocar fallas en el producto.

Por qué es importante: Los productos expuestos a altas temperaturas de funcionamiento, como los componentes de motores o los dispositivos electrónicos, deben contar con adhesivos que puedan soportar el estrés térmico. Esta prueba garantiza que los adhesivos se vean mínimamente afectados por este estrés térmico, lo que ayuda a mantener la longevidad del producto.

Resistencia a la corrosión: Las pruebas de resistencia a la corrosión evalúan la eficacia de un adhesivo para proteger los materiales unidos o revestidos de la degradación oxidativa, que suele estar provocada por la humedad, la sal u otros agentes corrosivos. Si bien el adhesivo no se corroe, debe proteger los materiales subyacentes de la exposición a estos elementos.

Por qué es importante: Para los fabricantes de productos como equipos marinos, piezas de automotriz o dispositivos electrónicos para exteriores, la resistencia a la corrosión es esencial. Sin ella, las uniones adheridas o las superficies revestidas pueden debilitarse con el tiempo, lo que compromete la integridad estructural y genera costosas tareas de mantenimiento o fallas en entornos hostiles.

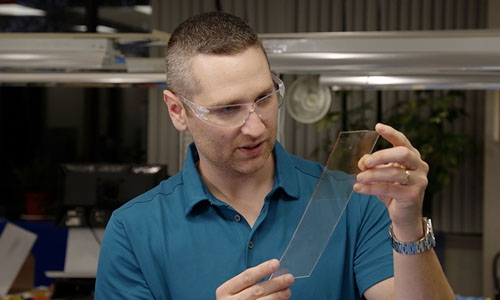

Un ingeniero de aplicaciones revisa los resultados de las pruebas.

Resistencia al choque térmico: Las pruebas de resistencia al choque térmico exponen los adhesivos a cambios de temperatura repentinos y extremos, lo que permite evaluar su capacidad para mantener la integridad estructural sin agrietarse, deslaminarse ni perder fuerza de adhesión. Por lo general, los adhesivos pasan de temperaturas extremadamente frías a calientes en un período corto.

Por qué es importante: Durante el uso, los componentes electrónicos, los sensores y las piezas de los automotriz experimentan fluctuaciones rápidas de temperatura. Los adhesivos que no superan las pruebas de choque térmico pueden agrietarse o deslaminarse, lo que provoca cortocircuitos eléctricos o fallos mecánicos. Estas pruebas garantizan que los adhesivos puedan soportar condiciones reales en las que los cambios rápidos de temperatura son inevitables.

Retardancia de llama: Las pruebas de resistencia al fuego determinan la capacidad de un adhesivo para resistir la ignición o limitar la propagación de las llamas cuando se expone al fuego. Esta resistencia suele medirse por las propiedades autoextinguibles del adhesivo y la cantidad de humo o gases tóxicos que produce durante la combustión.

Por qué es importante: Las industrias como la aeroespacial y la electrónica requieren adhesivos con propiedades ignífugas para cumplir con las normas de seguridad contra incendios. Garantizar que los adhesivos pasen estas pruebas ayuda a minimizar los daños a los componentes y ayuda a que los productos obtengan las certificaciones de seguridad necesarias.

Resistencia a la temperatura/humedad: Las pruebas de resistencia a la temperatura y la humedad evalúan cómo un adhesivo mantiene su fuerza de adhesión y estabilidad cuando se expone a una humedad y temperaturas elevadas. El adhesivo se coloca en una cámara controlada donde los niveles de calor y humedad se mantienen durante períodos prolongados.

Por qué es importante: Los adhesivos que se utilizan para ensamblar electrodomésticos, interiores de automotriz y equipos para exteriores deben soportar simultáneamente la entrada de humedad y calor. Los adhesivos que no superan estas pruebas pueden hincharse, debilitarse o deslaminarse, lo que provoca una falla temprana del producto en climas húmedos o aplicaciones expuestas a la intemperie.

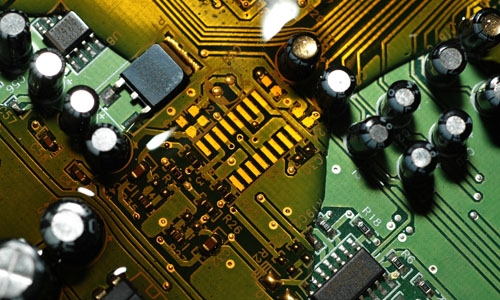

Una tarjeta de circuito impreso con revestimiento protector resiste la entrada de humedad.

Compatibilidad química y resistencia (para recubrimientos conformados): Esta prueba evalúa la resistencia de los recubrimientos electrónicos a la degradación o la hinchazón cuando se exponen a una variedad de productos químicos, como solventes, aceites, agentes de limpieza o fluidos industriales. Las muestras se sumergen o se exponen a productos químicos específicos durante períodos determinados para evaluar cualquier cambio en la adhesión, la flexibilidad o la integridad de la superficie.

Por qué es importante: Los dispositivos electrónicos y las placas de circuitos impresos (PCB) requieren recubrimientos electrónicos que puedan soportar la exposición a los productos químicos utilizados durante el mantenimiento o la limpieza y soportar condiciones adversas sin degradarse para mejorar la confiabilidad y el rendimiento a largo plazo.

Asociarse para el éxito

Para los fabricantes, la importancia de las pruebas de adhesivos no se puede sobreestimar. Las pruebas de alta temperatura, corrosión, choque térmico, resistencia al fuego, temperatura/humedad y resistencia química son fundamentales para garantizar que los adhesivos rindan como se espera en condiciones extremas. Invertir en estas pruebas puede ayudar a mejorar la durabilidad del producto, reducir el riesgo de fallas costosas y permitir el cumplimiento de las normas de la industria.

Los ingenieros de aplicaciones discuten un proyecto de cliente.

Dymax ofrece pruebas integrales adaptadas a la aplicación de cada cliente y ofrece información útil para orientar la selección de adhesivos y la mejora del proceso. Más allá de las pruebas, nuestro equipo sigue siendo un socio de confianza que brinda apoyo constante para garantizar que los materiales y los procesos se alineen perfectamente con las necesidades del cliente. Comuníquese con nosotros hoy para saber cómo podemos ayudarlo a optimizar su proceso.